Ablak a világra – avagy a Lux Kft. története dióhéjban

November második keddjén a Lux Kft. adott otthont a Kecskemét Lean Coffee fórumnak. A tárgyalóba közel 20 fővel nyitottuk az estét, több tagunk képviselte magát a Debrecen és Budapest Lean Coffee közösség színeiben is. Az eseményt a Leannovation részéről Váthy Edit nyitotta meg, majd a szervezet tulajdonosa és vezetője, Király Pál vette át a szót.

Király úr cégtörténete végigvezette a társaságot a vállalat 1991-es, napfénytető gyártással kezdődő indulásától az utánfutók és autóbuszok ablakainak gyártásán át az autóipari beszállítóvá válás folyamatán. Rálátást kaptunk a főbb technológiákra és kompetenciaterületekre, mint fröccsöntés, tamponnyomás és egyéb szerelési tevékenységek. Az elmúlt években történt beruházásoknak köszönhetően a munkavégzés új gyártócsarnokban, korszerű gépparkkal, automata célgépekkel működik. A fejlesztések során egyértelmű cél az Ipar 4.0 irányába történő elmozdulás. A gyártás 4100 négyzetméteren, 80 munkatárs foglalkoztatásával zajlik, több műszakos munkarendben.

Lean morzsák, az első lépések..

A szervezet számára a lean elvek is értékadóak, több munkatárs rendszeres és aktív látogatója a Kecskemét Lean Coffee fórumnak. Zsíros Mihály (minőségirányítási vezető) egy rövid prezentációban foglalta össze a vállalat jelenlegi lean értettségét. Megtudtuk, hogy a lean szemlélet / gyártási elvek szervezeti megismerésére az elmúlt évben már tettek pár kezdő lépést, alapképzések, workshopok formájában. Vizuális irányítás és az átláthatóságot/rendezettséget támogató 5S elvek alkalmazásában sokat fejlődtek és fontosnak tartják ezt tovább erősíteni.

Értékáram mentén történő fejlesztési potenciál

A prezentáció során bemutatásra került az egyik termékcsoportra készített Értékáram elemzés térkép is (VSM). A gyártási koncepció átgondolását a megnövekedett gyártási igények generálták, a VSM elemzést vizsgafeladatként a Leannovation Talent program 2022-ben végzett kollégája készítette. (mind a felmérésbe, mind a prezentációba szorosan bevonva a Lux Kft. vezetését) A hagyományos, készletektől terhelt nyomó gyártásról a vevői ütemidő alapján húzásra építő, kanban kártyákkal vezérelt és kiegyensúlyozott munkatartalmakra optimalizált jövő állapot VSM szignifikáns lehetőségeket tartogat. A prognosztizált vevői igények csúszása és egyéb prioritások miatt a szervezet még nem alakította át a gyártósort. A jelenlévő lean szakemberek is megerősítették, hogy az egyértelmű költségcsökkentés okán érdemes mielőbb belecsapni és „elengedve” a hagyományos gyártási koncepciót lean működésre átkapcsolni az érintett termékcsoportnál!

Genba látogatás és veszteségvadászat

A gyártási területek bejárása 4 megálló mentén történt. Elsőként a vizualizálásban és rendezettségben mintaszerű Labor helységben álltunk meg. Itt találhatók a szervezet mérőgépei és ellenőrző eszközei melyekkel a alapanyag beszállításokat és a gyártás teljes folyamatát képesek ellenőrizni. (3D nyomtató, 3D szkenner, erőmérők, stb). A Labor ad helyet a mintadaraboknak is, melyek egységes és igényesen kialakított bemutatópolcokon, feliratozva találhatók. Vevői szemmel is igazán meggyőző lehet ez a vizualizáció!

A gyártási terület első állomása a Fröccsöntés volt, ahol a technológia rövid ismertetése után az első darab jóváhagyás jó gyakorlatát néztük meg, majd egy értékáram mentén kialakított gyártócellát. Az adott terméknél közvetlen a fröccsöntő gép mellett helyezték el a tamponnyomó berendezést, azaz felesleges mozgatási és tárolási veszteség nélkül folyamatos megmunkálásban zajlik a gyártás. A tamponozás után csomagolt, kiszállításra kész állapotba hagyják el a területet a termékek.

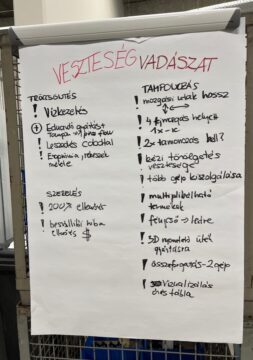

A Tamponozás során a vevő által kért feliratok, logók kerülnek a műanyag alkatrészek felületére – itt a alapvetően a gépek kiszolgálása, alkatrészekkel való töltése a dolgozók feladata. Bár nem láttuk, de a megfelelő nyomathoz elengedhetetlen a festékek sztenderd sűrűségének biztosítása, melyet rendszeres hígítással, festékcserékkel és folyamatos ellenőrzéssel szükséges felügyelni. A jelen lévők ezen a területen vették fel igazán a veszteségszemüvegüket és gyűjtötték össze a fejlesztési potenciálokat. Mivel az értékadó tevékenység a nyomtatásnál konkrétan az a nehány másodperc, mikor a festék felhordásra kerül, az ezen túl látott veszteségidőket sorolták, mint gépi mozgási utak hossza, dolgozói mozdulatok, egyéb várakozások.

A következő terület a Szerelde volt, ahol végignéztük egy termék kézi szerelésének műveleteit, majd bemutatásra került az erre a termékcsoportra tervezett, emberi szerelési tevékenységeket kiváltó automata berendezés. Az automata jelenleg átvétel, beállítás alatt, finomhangolások szükségesek a szériagyártásra átadáshoz. A berendezésbe beépítésre kerültek mind a funkcióellenőrzések, mind a vizuális ellenőrzések, a ciklusidőt pedig a vevői ütemidőhöz igazították.

A következő terület a Szerelde volt, ahol végignéztük egy termék kézi szerelésének műveleteit, majd bemutatásra került az erre a termékcsoportra tervezett, emberi szerelési tevékenységeket kiváltó automata berendezés. Az automata jelenleg átvétel, beállítás alatt, finomhangolások szükségesek a szériagyártásra átadáshoz. A berendezésbe beépítésre kerültek mind a funkcióellenőrzések, mind a vizuális ellenőrzések, a ciklusidőt pedig a vevői ütemidőhöz igazították.

A területek fejlesztési javaslatait a résztvevők megosztották a vendéglátókkal, a főbb üzenetek egy flipchart lapon kerültek rögzítésre. Bízunk benne, hogy minél több lehetőséget sikerül megoldásba fordítani!

Az este zárásaként ízletes szendvicsek várták a csapatot. A csapat nevében átadásra kerültek a Lean Coffee közösség ajándékai. A jövőbeni tanuláshoz a Toyota termelési rendszer kéziköny 1973, az inspiratív beszélgetésekhez egy klasszikus Lean Coffee bögre valamint a minőséghónap kapcsán egy Leannovation Quality Fresh könyvjelző, idézetes tollakkal.

Ezúton is nagyon köszönjük a lehetőséget a látogatásra, további szakmai sikereket és mielőbbi lean „kalandokat” kívánunk a Lux Kft.-nek.

Váthy Edit, Leannovation Egyesület-elnök